活性炭电极涂层

活性炭电极涂层的结构和性能。活性炭涂层具有纳米晶体结构。取决于放电脉冲的持续时间和频率,涂层中活性炭和钢之间的比例是不同的。硬质合金中的添活性炭使我们将涂层的显微硬度和耐磨性提高了2-3倍。在机器部件和工具表面上沉积耐磨电喷涂层,包括纳米结构涂层,可以显着提高其使用寿命。具有钴粘合剂的活性炭化钨基硬质合金已经作为用于制备涂层的电极材料而广泛使用。然而,这些电极材料具有很高的耐腐蚀性,并且难以向阴极转移。此外,当放电轰击阴极时,在热应力下经常在硬化的沉积层中形成裂纹。硬质合金中耐火材料的纳米粉末添加剂对电喷涂层的显微组织和摩擦学特性产生积极的影响。

在我们的工作中,通过粉末冶金的常规技术烧结基于碳化钨和钴的电极材料。使钴含量恒定(10重量%),活性炭浓度变化(2.5和4.5重量%)。粉末混合物通过行星式球磨机以250rpm的转速混合30分钟,同时加入5ml异丙醇。将获得的活性炭粉末与橡胶在汽油中的溶液混合,然后使用具有30kN负荷的机器压制。用于烧结的样品质量相同,相当于13g。将压制的混合物在真空管式烘箱中在1400℃下烧结8小时。用作电极的硬质合金棒的尺寸为40'5'5 mm 3。烧结样品的质量损失(由增塑剂蒸发引起,由于初始粉末中存在残留氧和结晶水而导致的碳,钨和钴的燃烧)平均为4%。

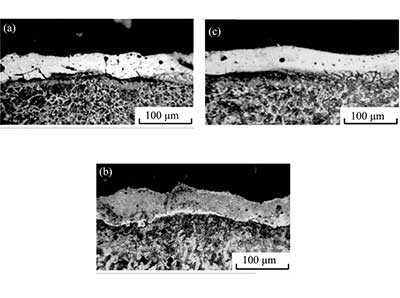

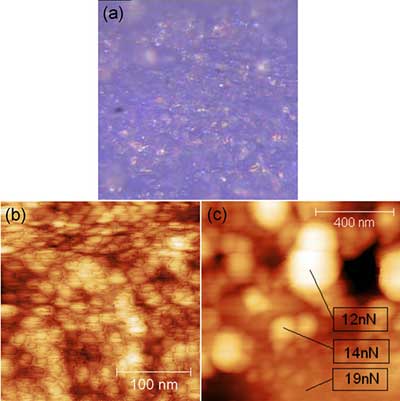

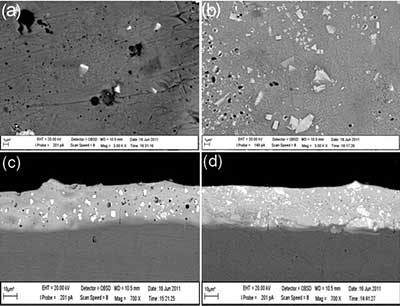

所创建的活性炭涂层的微观结构如图1所示。在4%硝酸在乙醇中蚀刻后,观察到钢基体的铁素体珠光体结构, 在用氢氧化钠和铁氰化钾(III)的混合物蚀刻后,在沉积层中看到微结构。白色层含有分散的铁活性炭化物和阳极分解产物的聚集体。表层的主要部分由活性炭W 2 C(涂层上部的灰色区域)和活性炭的小夹杂物组成。图2所得涂层的表面和横截面的SEM图像显示其元素组成对应于活性炭化钨的白色颗粒的存在。此外,与10%Co涂层相比,10%Co-4.5%C涂层中的这些晶粒的量要大得多。随着电极中碳含量的增加,其在整体涂层中的浓度增加,因为10%Co-4.5%C样品上的涂层中的碳浓度范围为30至40at。%,而使用标准10%Co电极为26-31at%。通过施加具有较高碳含量的阳极沉积的表面层的结构更均匀,尽管存在一些微孔。从而,得到的活性炭涂层的平均厚度为7〜80μm。随着脉冲持续时间的增加,电流的厚度增加。

在合金表面层阴极的横截面进行金相分析时,我们发现表层有孔隙和微裂纹;,该结构在厚度上不均匀。活性炭表面层的损伤随着放电能量的演变而增加。由于涂层和钢基材的热膨胀系数之间的差异,形成微裂纹。在邻接沉积层的钢片上观察到铁素体。珍珠岩组分由于热效应和快速冷却而被淬火。与白色层相邻的部分受到放电和等离子体的热作用,随后快速冷却。结果,我们观察到其中珠光体组分被淬火的薄层。该区域的显微硬度增加(图1)。

活性炭涂层基于具有小活性炭化钨夹杂物的碳化物W2C。在局部位置观察到活性炭化钨WC到碳化物W2C 的分解,这是由于放热引起的放电的影响以及电极材料与空气中氧的相互作用的增强。此外,脱碳可能发生在活性炭与铁基质的相互作用之后,已经观察到电沉积和HVOF喷涂。所得活性炭涂层的组成不同。随着放电脉冲的持续时间和频率的增加,这种变化开始以特别显着的方式表现出来。在1kHz的较高放电频率下,硬质合金的脱碳强烈。与以0.1kHz沉积的相同涂层相比,在该频率下产生的WC-10%Co涂层几乎完全与W 2 C一起少量WC。在0.1kHz 的频率下,涂层组合物中的活性炭化钨以氨基碳化物W2C 为主。在高频(1kHz)和短长度(<20μs)下,周围的气体介质没有实质的作用。

我们研究了通过在钢35上电沉积活性炭炭化钨10%Co合金与Al 2 O 3或活性炭添加剂产生的涂层。在所获得的涂层中观察到尺寸为1至20微米的活性炭化钨的微晶。表层具有纳米结构。随着阳极材料中活性炭含量的增加,活性炭化的量增加。基于活性炭化钨的电极材料中的氧化铝添加剂使我们能够提高涂层的耐磨性。如果使用活性炭添加剂,则显微硬度和耐磨性变得更大。这是因为随着阳极材料中活性炭浓度的增加,活性炭化钨的脱碳降低。

本文作者:董帝豪

本文地址:http://www.boyouhb.com/130.html

本文来源:河南博友环保科技有限公司

本文著作权归河南博友环保科技有限公司所有,任何形式的转载都请联系作者获得授权并注明出处。(复制此段话)