活性炭回收处理水相生产生物原油

活性炭回收处理水相生产生物原油

水相的管理和优化是阻碍水热液化技术商业化的主要挑战。近年来,许多研究从高蛋白生物质中不断回收水相,从而积累生物原油中的氮含量。这次我们用活性炭处理生成的水相,考察其对生物原油和水相性质的影响。大致是通过将水相与活性炭接触,从水相中去除总氮,处理后的水相循环,经过三轮循环后,提高生物原油的能量回收率。

在一些水相中含有大量有机物和有价值的营养物质,大约20-45%的碳和近40-80%的氮。也有许多不同的方法使水相增值,包括气化、微藻等生物质的培养和厌氧消化等。这次用活性炭处理水相的独特之处在于可以制造生物原油,以在其作为水热液化装置中的溶剂直接再循环之前超过氮。因此还特意去调查了活性炭处理对水相(有机和无机)特性的影响,及其对生物原油特性的整体回收影响。提供了关于碳和氮质量平衡与水相的活性炭/氮再循环部分的综合信息。

水相的预处理

在亚临界条件350℃下通过高压釜产生的水相用粉末活性炭处理,加入相当于130毫升水相总重量的2%的活性炭。将制备的混合物在磁力搅拌器下在30°C以600rpm混合4小时。活性炭的时间和用量是经过多次试验后选择的,因为较长的混合时间和高用量不会影响脱氮程度。然后使用颗粒截留率为5-13μm的滤纸对收集的混合物进行真空过滤。最后,将110ml处理过的水相再循环回水热液化单元。

水热液化实验

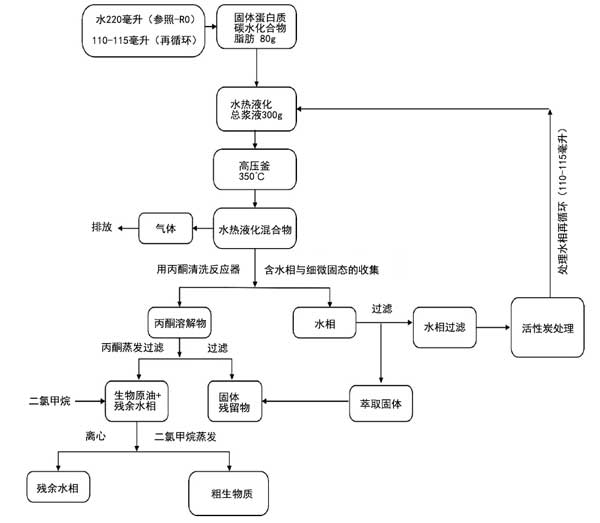

水热液化实验在400ml高压釜中进行。冷却反应器,分离产物。产品相的分离过程非常复杂水热液化方法和产品分离程序的系统方法如图1所示。首先,排出气相,再收集不同的水相层。与水相一起,一些细小的固体颗粒层与水相混合,然后通过真空过滤进行过滤。结果表明,只有60%到70%的纯水相很容易收集,而剩余的水相与生物原油混合物混合,随后被回收。此后,反应器用丙酮洗涤以收集生物原油和固体产物。固相用颗粒截留率:5-13μm的滤纸通过真空过滤法过滤,然后在旋转蒸发系统下使丙酮在60℃下蒸发,真空抽吸压力为0.56bar或56KPa。接着,加入99%纯度的二氯甲烷,使用重力分离烧瓶收集剩余的30%至40%的残留水相。为了获得生物原油产量的重量,允许二氯甲烷在40℃下蒸发,并称重含有生物原油的烧瓶以报告产量。所有实验均一式两份进行,以降低分离损失的风险。

图1:水热液化加工与产品分离程序示意图。

通过活性炭回收处理水相的生物原油产量和质量

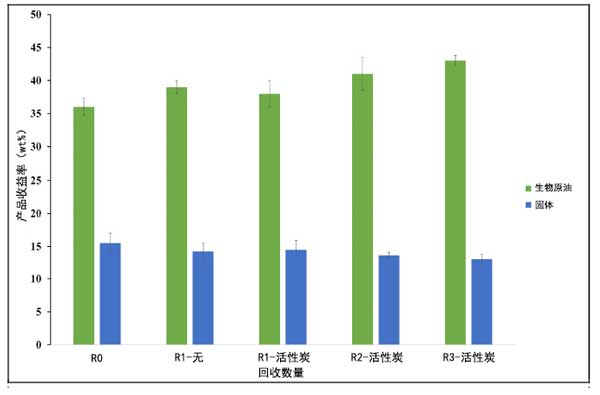

进行了五次水热液化实验,一次作为基线实验,一次将水相回收而未经活性炭处理的,以及三个通过活性炭处理水相的实验,即:R1-活性炭、R2-活性炭和R3-活性炭(图2)。通过应用水相回收,在使用未经处理的水相进行一轮回收后,生物原油产率从36%增加到39%,而处理过的水相回收后,生物原油产率从36%增加到43.2%。生物原油产量的增加主要是由于水相中浓缩的轻极性有机物。

图2:处理过的水相再循环对水热液化产品的影响。

在回收实验中,水溶性有机物的活性物质会发生环化、再聚合等不同的化学反应,形成较重的碎片,成为生物原油的一部分。这也可以通过生物原油中更高的氮含量和连续回收来验证。在第二次循环后,只有2%的生物原油产率增加,误差条很小,这表明由于水相中溶解有机物的平衡,更高的循环率将稳定产率。然而,发现生物原油产量的变化与TOC值(20-27g/l)直接相关,因为在处理过的水相中观察到较低的TOC值,这影响了生物原油产量。固体产率测量为13%至15%,与生物原油产率成反比。

生物原油的元素组成中,检测到约71-72%的碳,氢含量在8%-9%的范围内几乎一致。生物原油的元素组成在氮含量方面受到影响,因为在通过回收实验获得的生物原油中观察到氮的增加趋势。这主要是由于水相中含氮化合物的连续注入和积累造成的。与从未处理过的水相R1-无获得的生物原油相比,从处理过的水相R1-活性炭的再循环获得的生物原油中检测到的氮略低。

活性炭作为吸附材料处理由碳水化合物、蛋白质和脂肪与水热液化产生的水相的影响及其对生物原油性质的回收效应。结果表明,活性炭对有机物的去除有显着影响,而水相中的无机物不受影响。从水相中提取的总氮的近38%至43%及其随后的回收将生物原油能量回收率从50%提高到61%。根据数据表明,几乎80%的生物原油含有杂原子,需要加氢处理。大多数无机物富集在固相中,而钾和钠这两种碱性元素溶解在水相中30%到55%。尽管用活性炭进行了处理,但仍注意到生物原油中氮的连续积累。因此,强烈建议活性炭的浸渍或掺杂可能是更好的选择,以显着降低氮浓度,以更适用的方式建立水热液化加工的可持续性。

本文作者:董帝豪

本文地址:http://www.boyouhb.com/1603.html

本文来源:河南博友环保科技有限公司

本文著作权归河南博友环保科技有限公司所有,任何形式的转载都请联系作者获得授权并注明出处。(复制此段话)