活性炭改性对有机溶剂分离的影响

活性炭改性对有机溶剂分离的影响

有机溶剂分离是一种在综合生物精炼厂中分离木质纤维素成分的有前途的方法,在该方法中,每种成分都可以充分增值成有价值的平台化学品和生物燃料。使用磷酸活化的活性炭改性成固体酸催化剂,可用于各种木质纤维素应用,包括生物质分离,纤维素水解,木质素解聚等。微波辐射通过将微波能量与反应混合物中存在的分子直接偶联而产生加热,这与使用常规加热时缓慢而无效的能量转移相反。

微波加速分离工艺

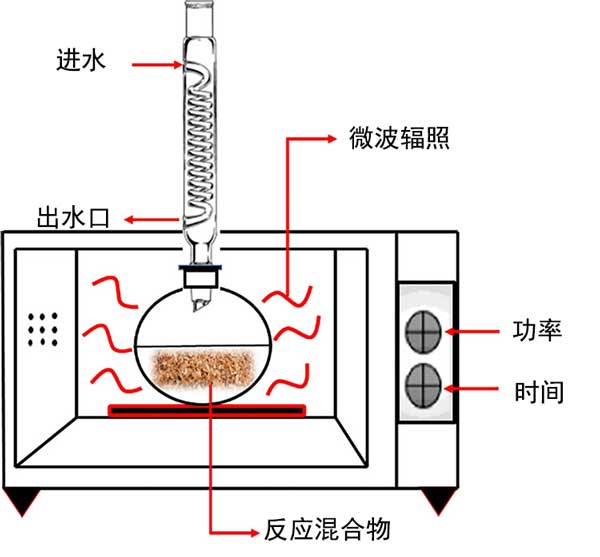

反应在装有玻璃冷凝器的500mL圆底广口瓶中完成,以回收安装在可调微波框架中的消散的可溶物质(图1)。考虑到体积或不同的溶剂,普通反应包括1.5g活性炭原料和15mL包含水/乙醇/MIBK(24%:32%:44%)的可溶解阶段的可溶组合。在无人值守或存在不同无机酸的情况下,加热1小时。)在活性炭酸催化剂的不同固定下。与常规加热相比,控制了加速微波的脉冲辐射以维持目标温度(约160°C)。通过使用布氏通道过滤纸来分离出强力的高级纤维素分离物,先后用水洗涤,然后在60°C下干燥。将液体部分与冲洗液合并,并放入分液漏斗中。将水添加至水/有机级分直至实现相分离。搅拌混合物,然后在室温下放置20分钟以完成相分离。回收包含半纤维素和可溶性产物的水相。将分离的有机相在105℃下干燥以获得木质素。

图1:本研究中使用的改进型微波反应器的示意图。

均相和多相酸催化剂的影响

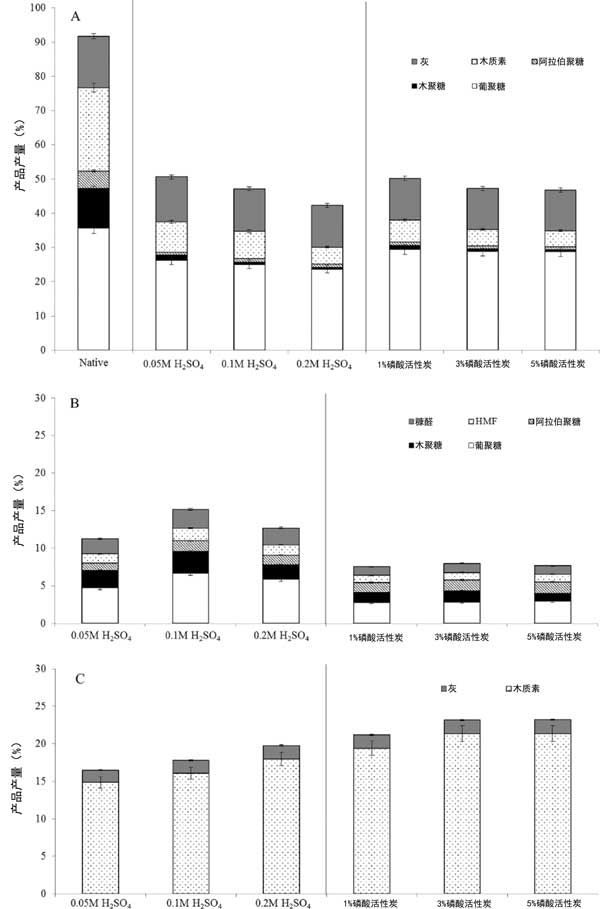

在这项研究中,磷酸作为浓度不同的常规均相酸催化剂与活性炭作为非均相酸催化剂的影响。比较了使用300W微波功率的微波加速清洁分离工艺(图2A–C)。磷酸的添加使得活性炭催化剂显着提高了分离效率,从而很快的分离了每种木质纤维素级分。从反应和传质效率的观点来看,在分离中添加均相促进剂是合乎需要的,并且在纤维素和木质素的分离中显示出显着的益处。发现随着磷酸浓度的增加,活性炭对葡聚糖产量略有下降(26.3–23.7%),尽管对葡聚糖的产品选择性更高(52.2%-57.5%)。该结果与半纤维素增溶至水相的效率较高和木质素脱除至有机相的效率较高。然而,结果显示对固相中的葡聚糖产率,水相中的半纤维素增溶以及在实验室条件下,木质素在有机溶剂中没有显着影响。

图2:磷酸加入活性炭的浓度对生物质分离的影响(A)固体部分,(B)含水部分,(C)有机部分。

活性炭和衍生木质素残留物的结构分析

如图3所示,将通过分离获得的固相微结构通过SEM与天然RH进行了比较。活性炭原材料提供了正常且完整的表面,表明植物材料的高度有序的完整结构(图3A)。分离的固体残余物的生物质的表面结构显示出表面和内部结构的破坏,并具有空腔和裂纹。该观察结果表明半纤维素的去除和表面木质素的改变。对于BET表面积测量,分析了原始和预处理的生物量样品。

图3:活性炭原材料和原料分级分离得到的固体残留物的扫描电子显微照片。

活性炭改性对有机溶剂分离的影响,在我们研究中考虑的实验条件下,在磷酸活化的活性炭存在下的微波辅助溶剂分离效果良好。用微波辐射代替常规的热能可加速分离反应,并由水相中的单体糖形成较少的降解产物。作为酸促进剂,添加活性炭可以提高葡聚糖的纯度,同时增加木糖和阿拉伯糖在水相和有机相木质素中的溶解度。这导致木质纤维素组分与天然原料的有效分离。与使用液态酸(即H2SO4和H3PO4)时相比,磷酸活性炭作为促进剂效果较好。除微量的灰分外,在有机过程中还回收了高纯度的木质素。我们的研究表明,微波辅助分离与活性炭作为促进剂的偶联可能是用于化学生产中的木质纤维素生物质组分的分离和综合生物精炼过程的有用技术。

本文作者:董帝豪

本文地址:http://www.boyouhb.com/1597.html

本文来源:河南博友环保科技有限公司

本文著作权归河南博友环保科技有限公司所有,任何形式的转载都请联系作者获得授权并注明出处。(复制此段话)