活性炭加酸浸液从尾矿中回收锌和铜

活性炭加酸浸液从尾矿中回收锌和铜

尾矿是通过分离过程(破碎、研磨或浮选)和其他物理化学技术处理矿物后留下的泥浆,使用活性炭回收目的是从价值较低的岩石中提取有价值的矿物。在世界范围内,尾矿的生产速度为每年5至140亿吨。矿山尾矿储存也是一个重要的环境问题,尾矿粉尘的产生和扩散会污染空气和周围的土壤。此外,这些废物中存在的金属和可溶性盐会污染地下水和地表水。目前工作的主要目的是研究两种活性炭材料,从低品位尾矿废物中浸出锌和铜的用途,为了优化浸出条件,还研究了不同酸浸液浓度的影响。

锌和铜的浸出方法

在搅拌恒温槽进行浸出试验,在浸出过程中控制温度条件和搅拌速度。浸出实验在硼硅酸盐玻璃罐中进行,每小时对浸出系统充气以在溶液中提供氧气。所用浸出剂溶液由不同浓度的H2SO4制备:1M、0.5M和0.25M。在一系列实验中,浸出剂由1M、0.5M和0.25M的H2SO4制备和1%H2O2。所用硫酸的纯度为95-98%,在每个罐中称量约2.5g活性炭样品,并加入50mL浸出剂。在不同的反应时间(2、4和6小时),提取上清液的每个活性炭样品1mL。取样如下进行:首先,停止搅拌以让样品静置并有利于其倾析。在这段短时间后,除去1mL上清液,然后过滤并转移到25mL量瓶中,并用蒸馏水定容。使用原子吸收分光光度计测定浸出和洗涤溶液中锌和铜的浓度。

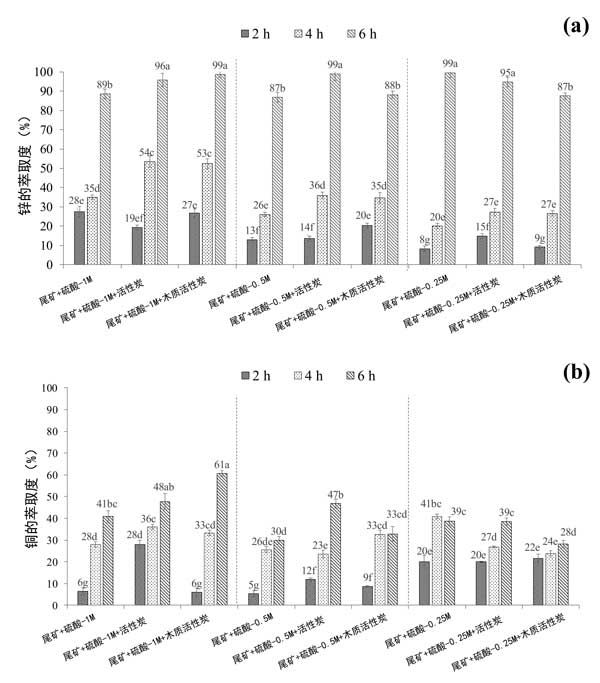

活性炭加H2SO4浸出液中锌和铜的萃取率

图1a显示了2、4和6小时后从尾矿样品中提取的总锌。三种硫酸浓度(1M、0.5M和0.25M)用作浸出溶液。图1a显示,根据本工作中使用的实验结果,浸出2小时后,从尾矿中提取的Zn量在8至28%重量之间变化。在浸出4小时后,锌的提取量显着增加至20至55%重量之间的值。从4到6小时,锌的提取量显着增加。在所有情况下,浸出6小时后,有可能回收超过70%(重量)的锌。使用H2SO4-0.25M作为浸出剂,添加和不添加活性炭并使用H2SO4实现了较高的Zn提取在活性炭存在下为0.5M或0.1M。添加活性炭或木质活性炭会影响锌的浸出。使用高浓度的H2SO4浓度(1M或0.5M),活性炭的添加显着增加了Zn的提取量。然而,将木质活性炭添加到0.25M硫酸浸出液中会降低Zn的回收量。图1b显示了在不同时间从尾矿样品中提取的总铜。木质活性炭的添加显着增加了高浓度硫酸(1M)浸出溶液中铜的提取率,从41%增加到61%。

图1:活性炭在4小时和6小时后锌(a)和铜(b)的提取程度。

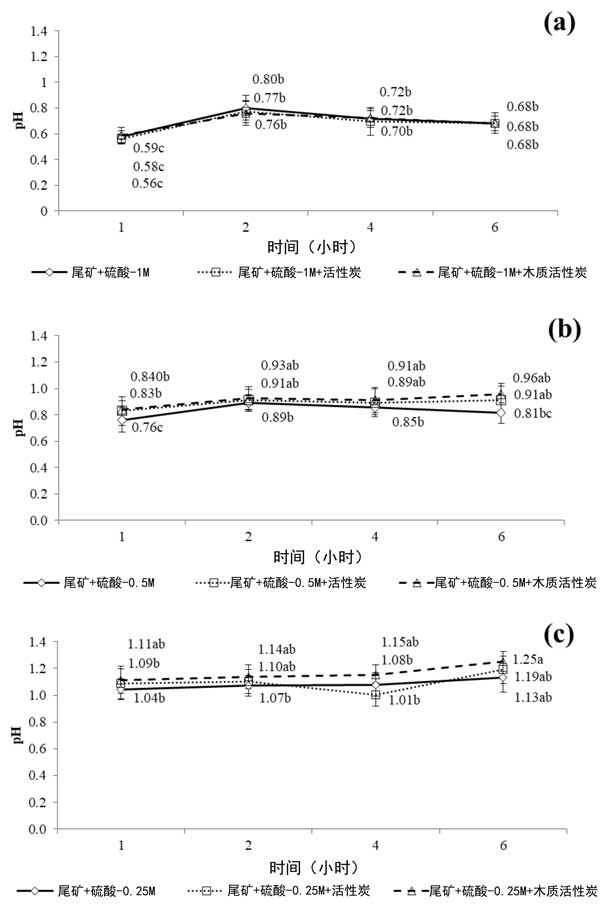

浸出实验中的pH演变

在H2SO4-1M中用活性炭和木质活性炭处理的对照尾矿在图2提供,(3a)中的pH变化,H2SO4-0.5M(3b)和H2SO4-0.25M(3c)浸出溶液。关于浸出实验期间的pH演变,尽管活性炭显示碱性pH,但在不存在或存在活性炭的情况下观察到小的差异。选择硫酸作为浸出液是因为它可以有效地选择性溶解Zn化合物而不是Pb和Ca。相反,样品中的氧化铅和碳酸盐会溶解在硫酸溶液中,然后以硫酸铅的形式沉淀。然而,当在浸出液中加入活性炭时,氧化还原电位的下降幅度高于加入木质活性炭后。这一事实可能与碳基材料与系统中存在的氧化剂种类和矿物质之间的不同相互作用有关。事实上,观察到在木质活性炭催化的黄铜矿浸出过程中氧化还原电位降低,并将这种影响归因于矿物和木质活性炭在酸性介质中的电偶相互作用。

图2:H2SO4-1M样品中的pH变化(3a),H2SO4-0.5M(3b)和H2SO4-0.25M(3c)。

在目前的试验中得到的主要结论,用H2SO4溶液浸出6小时后,可以从选定的尾矿中回收超过95%(重量)的锌。添加活性炭和木质活性炭增加了浓硫酸溶液(0.5和1M)对锌和铜的提取。尽管活性炭和木质活性炭之间的孔隙率和氧化还原电位值存在差异,但它们作为催化剂在锌和铜浸出中的作用是相似的。后续也可以针对性优化活性炭的性能及其对尾矿中其他金属回收的影响。在对于活性炭材料的潜在工业应用,有必要优化其从浸出液中的回收率和浸出实验后的再利用。

本文作者:董帝豪

本文地址:http://www.boyouhb.com/1599.html

本文来源:河南博友环保科技有限公司

本文著作权归河南博友环保科技有限公司所有,任何形式的转载都请联系作者获得授权并注明出处。(复制此段话)